随着工业自动化水平的不断提高,PLC(可编程逻辑控制器)程序在线路板设备中的应用越来越广泛。

PLC程序作为一种数字控制工具,具有高度的灵活性和可靠性,能够满足线路板设备在生产过程中的各种控制需求。

本文将详细介绍PLC程序在线路板设备中的应用场景及其优势。

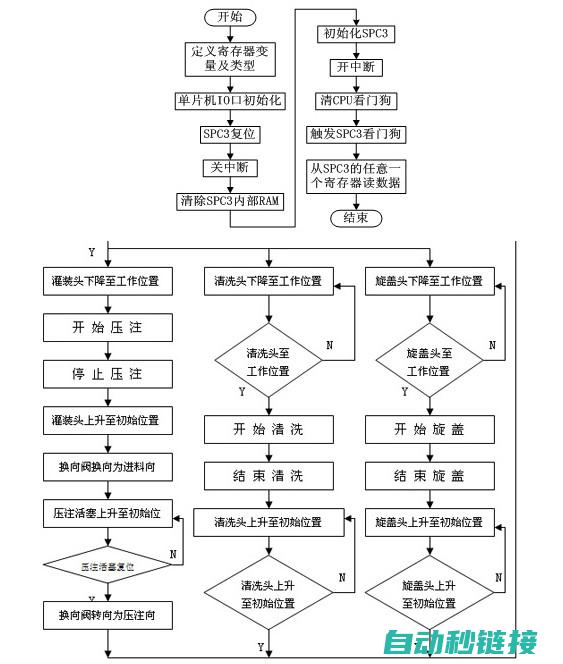

在线路板设备中,PLC程序广泛应用于设备的自动化控制。

通过PLC程序,可以实现设备的自动启动、停止、运行和监控等功能。

同时,PLC程序还可以根据设备的工作状态和生产需求,自动调整设备的运行参数,提高生产效率和产品质量。

在现代化的线路板生产线中,往往需要多台设备协同工作。

PLC程序可以通过网络将各个设备连接起来,实现生产线的集成与控制。

通过PLC程序,可以实现对生产线的实时监控、数据收集和反馈等功能,提高生产线的智能化水平。

PLC程序具有强大的故障诊断功能。

在线路板设备中,当设备出现故障或异常情况时,PLC程序可以及时发现并发出报警信号,提醒操作人员及时处理。

同时,PLC程序还可以记录故障信息和运行数据,方便维修人员快速定位问题并进行维修。

PLC程序采用模块化设计,可以根据实际需求进行灵活配置和修改。

在线路板设备中,PLC程序可以根据设备的特性和生产需求,快速调整控制逻辑和参数,满足不同的生产要求。

PLC程序采用先进的电子技术和工业设计理念,具有高度的可靠性和稳定性。

在线路板设备中,PLC程序可以长时间稳定运行,减少设备故障和停机时间,提高生产效率。

PLC程序具有自诊断功能,可以及时发现设备故障并发出报警信号。

同时,PLC程序还可以记录设备的运行数据和故障信息,方便维修人员快速定位问题并进行维修。

PLC程序还可以进行远程监控和调试,降低维护成本和提高维护效率。

PLC程序具有良好的兼容性,可以与各种设备和系统进行集成。

在线路板生产线中,通过PLC程序可以将各个设备和系统连接起来,实现生产线的自动化和智能化。

PLC程序还可以与工厂管理系统进行集成,实现生产数据的实时采集和分析,提高工厂的管理水平。

一般来说,PLC程序的代码和文件会存储在特定的文件夹中。

这个文件夹的位置可能会因不同的PLC品牌和型号而有所差异。

通常,厂家会在安装PLC时告知用户具体的存储位置。

一般来说,可以在PLC的控制面板或编程软件中查找相关文件夹。

在某些情况下,PLC程序也可能存储在外部存储器或云服务器上。

PLC程序在线路板设备中具有广泛的应用场景和明显的优势。

通过PLC程序,可以实现设备的自动化控制、生产线的集成与控制、故障诊断与报警等功能,提高生产效率和产品质量。

同时,PLC程序具有高灵活性、高可靠性、易于维护和易于集成等特点,能够适应线路板设备的各种需求。

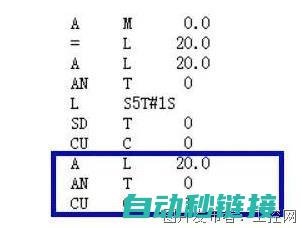

从硬件来讲,PLC和PCB(俗称单板机)的控制方法是一样的,二者的区别在于软件方面:1、单板机的软件需要做底层开发,控制程序一般用汇编或者是C代码写,程序需要使用专用的代码级编程软件和下载线刷入,一般而言除了编程人员外不可以在现场和远程进行修改。 其优点是成本相对低廉,缺点是对开发人员要求高,需要PCB电路级和嵌入式代码级的开发人员,开发周期也长。 2、PLC你可以看作是运行一套程序执行系统的单板机,其系统可以看作是一种简化的、针对工控行业优化的操作系统。 其底层按照各功能模块已经写好了驱动程序,并固化在PLC内。 对于PLC的编程,是通过遵循IEC规范的编程软件,通过梯形图、指令码等图形化的编程语言编辑,学习和开发难度低,有现场经验的电气工程师经过一定培训都可以上手编程,开发周期短,成功率高。 对于开发过程中功能的增删等也非常方便。